Si aún no lo ha leído, asegúrese de leer la Parte 1 de la Guía definitiva para el comprador de sistemas DAF

3. Materiales de construcción

Cuando se compra un sistema DAF, se quiere algo que vaya a resistir en un entorno duro. Va a utilizarlo en un futuro próximo y lo último que quiere es algo que tenga que sustituir porque no ha aguantado.

Hay varias opciones de materiales de construcción en lo que respecta a la estructura del depósito, cada una con sus propias ventajas e inconvenientes. Veamos lo que hay en el mercado:

Hormigón

Las balsas de hormigón reforzado con acero suelen utilizarse en las grandes plantas municipales de tratamiento de aguas residuales. Las balsas DAF de hormigón son robustas y a prueba de fugas, pero pueden ser muy caras debido a la obra civil que requieren, es decir, la excavación, el refuerzo de acero, el encofrado del hormigón, el revestimiento, etc. Dado que sólo pueden construirse en el lugar donde van a funcionar, las balsas DAF de hormigón no suelen seleccionarse para su uso en instalaciones industriales.

Polipropileno

Algunos fabricantes prefieren el polipropileno por su menor coste de material, su buena resistencia y rigidez y, en general, su amplia resistencia química.

Surgen problemas importantes cuando el polipropileno se expone a temperaturas extremas o a la radiación UV. Si se coloca en el exterior, la luz ultravioleta del sol provoca la ruptura del enlace de carbono terciario y provoca decoloración y grietas.

El polipropileno no mantiene su forma a temperaturas superiores a 260°F y se agrieta a temperaturas inferiores a 32°F. La renovación de los tanques de polipropileno para su reutilización rara vez se lleva a cabo, ya que el material se degrada con el tiempo. Los fabricantes de DAF que utilizan polipropileno suelen garantizar las estructuras de los tanques durante 10 años.

Acero al carbonorecubierto de epoxi

El acero al carbono recubierto ofrece la fuerza del acero y la resistencia general a la corrosión de un recubrimiento de epoxi. Las estructuras de este tipo son especialmente útiles en aplicaciones con altos niveles de sólidos totales disueltos (TDS). Sin embargo, para las aplicaciones de la industria alimentaria, este material no es recomendable porque los ácidos grasos libres de los lodos flotantes atraviesan los revestimientos epoxídicos y oxidan el acero, comprometiendo la integridad estructural del depósito. El acero al carbono revestido con epoxi suele considerarse menos caro que el acero inoxidable, pero cuando se construye para proporcionar la misma resistencia estructural y a la corrosión que el acero inoxidable, el ahorro de costes del acero al carbono revestido es insignificante.

Acero inoxidable

El acero inoxidable se utiliza en la construcción de tanques DAF por diversas razones. El acero inoxidable resiste la formación de óxido debido a una película pasiva de óxido de cromo en su superficie que bloquea la difusión de oxígeno y la corrosión. El acero inoxidable conserva su resistencia entre temperaturas de -320°F a 1500°F, por lo que resiste en aplicaciones interiores y exteriores. Los soldadores pueden realizar fácilmente modificaciones en el material sin necesidad de volver a aplicar pintura u otros revestimientos. Incluso después de décadas de uso, los tanques de acero inoxidable pueden ser readaptados y funcionar durante décadas más porque la estructura de acero sigue siendo sólida.

Sin embargo, el acero inoxidable tiene un precio más elevado que otros materiales y no es especialmente adecuado para aplicaciones con concentraciones significativas de cloruros, que podrían causar picaduras o corrosión.

Los depósitos DAF de acero inoxidable conservan un alto valor de reventa y muchos fabricantes están dispuestos a recomprarlos, incluso después de un uso prolongado.

4. Mecanismos de espesamiento de lodos

El objetivo de un sistema DAF en el proceso de tratamiento de aguas residuales es eliminar los contaminantes sólidos y aceitosos. El truco para aumentar la eficacia y reducir los costes es conseguir que el DAF genere un lodo esponjoso y espeso, no un lodo acuoso. El grosor de los lodos es una función de los procesos hidráulicos, mecánicos y químicos; cuando se combinan y se diseñan de forma inteligente, los resultados hablan por sí solos.

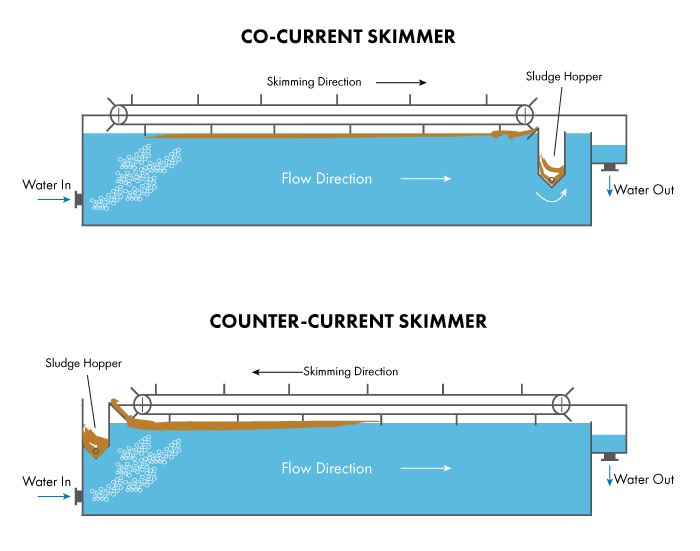

Desnatado en co-corriente vs. en contra-corriente

Los patrones de flujo hidráulico interno en un sistema DAF varían de un fabricante a otro y según las configuraciones DAF. Los sistemas DAF que emplean paquetes de placas a menudo dirigen las aguas residuales en un patrón de flujo descendente o cruzado, por lo que la siguiente discusión tiene menos relevancia para este tipo de unidad DAF. Los tanques DAF de estilo abierto, sin embargo, generalmente emplean un proceso hidráulico de flujo o de extremo a extremo, por lo que esta conversación es muy importante.

Al considerar un sistema DAF de tanque abierto, fíjese bien en la dirección en que gira el conjunto del espumadero. ¿Gira en la misma dirección(a contracorriente) que el flujo hidráulico de las aguas residuales a través del sistema? ¿O gira en sentido contrario (contracorriente) a ese flujo? Esto es lo que importa.

Digamos que está mirando el lateral de un tanque DAF de estilo abierto de 40 pies de largo y 8 pies de ancho. Las aguas residuales se introducen en la unidad DAF por el lado izquierdo y salen por el derecho. Cuando se empieza a formar una capa de lodo en la superficie del agua, las aletas del skimmer van a empezar a empujar ese lodo en una de las dos direcciones. El desnatador en contracorriente va a empujar los lodos de izquierda a derecha, en la misma dirección que el flujo de aguas residuales. El desnatador en contracorriente repliega los lodos sobre el flujo de derecha a izquierda. ¿Sigues conmigo?

Ahora, considere dónde empieza a llegar el lodo a la superficie del agua: ¿es cerca del lado de entrada, del medio o de la salida del tanque? La mayoría de los sistemas DAF golpean la corriente de entrada de las aguas residuales con agua blanca inmediatamente después de entrar en el recipiente, por lo que los lodos se forman cerca del lado de entrada del tanque DAF. Si los lodos se forman cerca del lado de la entrada del tanque DAF, ¿qué razón hay para empujar esos lodos de forma simultánea a lo largo de los 40 pies de la unidad? Tiene mucho más sentido utilizar un desnatador en contracorriente para empujar los lodos a una distancia más corta.

Los defensores de la configuración en contracorriente argumentan que, mientras los lodos son empujados a lo largo del sistema DAF, se espesan. Sin embargo, los datos de campo y los comentarios de los operadores sostienen lo contrario. El desespumado en co-corriente con mayor frecuencia da lugar a lodos acuosos, a una acumulación adicional de material cerca de la rampa de lodos, a salpicaduras de lodos en la cámara de efluentes y a un desgaste más rápido del motor y de las aletas del desespumador.

En los sistemas DAF de tipo abierto, el desnatador de contracorriente gana sistemáticamente la batalla del rendimiento, especialmente cuando se toma una medida adicional para bloquear los lodos cuando llegan a la superficie del agua; más adelante se hablará de ello.

Rejilla de deshidratación de lodos

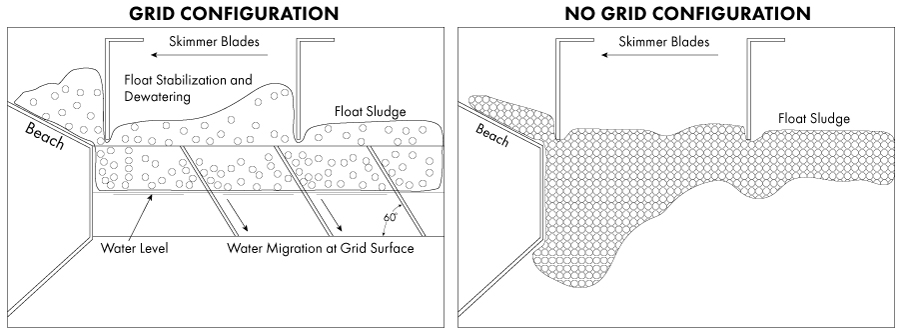

Otra característica mecánica clave de los sistemas DAF que están diseñados para generar el lodo más seco posible es una rejilla estática que se encuentra en la superficie del agua, comúnmente conocida como Rejilla de Deshidratación.

Una rejilla de desagüe es un marco rectangular de placas de acero en ángulo que ayudan a bloquear los lodos en su lugar cuando llegan a la superficie del agua. A medida que los lodos se acumulan en la rejilla de deshidratación, se mantienen en su sitio hasta que llegan al punto en el que las palas de la desnatadora los cortan por arriba y empiezan a empujarlos hacia la rampa de lodos. Al permitir un poco de tiempo de retención en la rejilla, los materiales flotantes se autodeshidratan antes de ser desespumados. Esto da como resultado un mayor contenido de sólidos secos, o lodos menos acuosos.

Sin la rejilla, las cuchillas del skimmer empiezan a empujar el lodo antes de que haya tenido tiempo de deshidratarse en el lugar. A menudo lo que sucede es que el flotador comienza a acumularse justo cerca de la rampa de lodos y puede ser forzado a bajar al agua, deshaciendo completamente cualquier deshidratación que pueda haber ocurrido antes de la remoción. Los siguientes diagramas ilustran este punto.

Entonces, ¿cuál es el problema con los lodos acuosos? Mientras el agua de vertido cumpla los requisitos, no hay problema, ¿verdad? Bueno, eso depende de lo importante que sea el ahorro de dinero para su empresa. Más agua en los lodos significa más capacidad de almacenamiento necesaria, equipos de deshidratación más grandes y más gastos en productos químicos para volver a procesar el agua filtrada (el agua que se separa de los lodos después de la deshidratación) a través del sistema DAF. Tiene todas las de ganar si elige un sistema DAF diseñado para producir lodos más secos. Pregunte al proveedor de DAF cómo ayuda su diseño a generar lodos más secos y espesos. ¿Qué mecanismos ofrecen para que los operarios puedan ajustar el espesor de los lodos?

Siga leyendo: Parte 3 de la Guía definitiva del comprador de sistemas DAF